Poudre d’oxyde d’aluminium blanc pré-remplie à 99,8%-99,9% F80-F220 pour le frittage de céramique

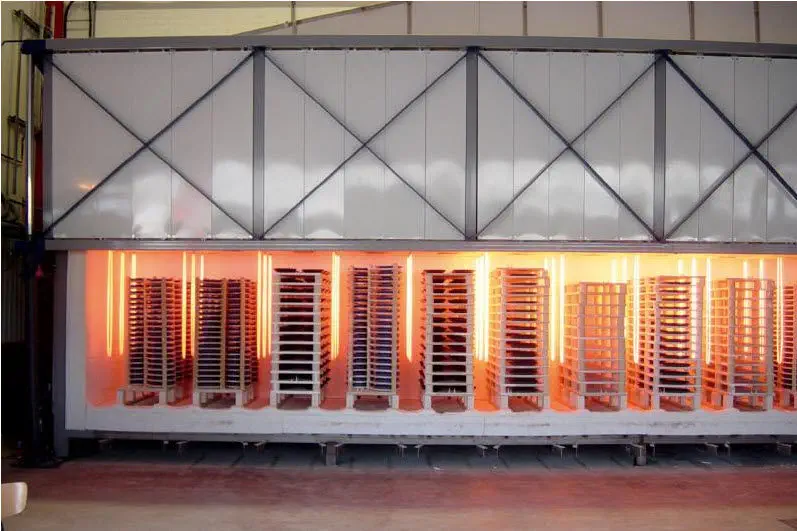

Les céramiques électroniques sont des composants électroniques en céramique utilisés dans les industries de l’électronique et des semi-conducteurs. Les principaux matériaux des céramiques électroniques comprennent l’oxyde d’aluminium, le nitrure d’aluminium, le carbure de silicium, l’oxyde de zirconium, le nitrure de silicium, etc. Les exigences de précision et de qualité des composants structurels et fonctionnels en céramique électronique sont relativement élevées, et le processus de frittage des céramiques électroniques est un élément important pour garantir la qualité de la céramique. Le frittage des céramiques électroniques nécessite non seulement un équipement de four spécial, mais également d’excellents matériaux d’isolation pour l’aider. La poudre d’oxyde d’aluminium blanche de haute pureté à 99,8-99,9 % F80-F220 est utilisée comme sable de pré-couche dans le processus de frittage du corps vert en céramique.

La poudre d’oxyde d’aluminium blanc avec une teneur de 99,8 à 99,9 % est également appelée corindon blanc micro sodique ou alumine électrofondue blanche de haute pureté. L’utilisation de la poudre de corindon blanc comme sable de pré-couche isolant placé entre les supports du four et le corps vert en céramique peut empêcher le collage. Par rapport à la poudre de corindon blanc avec une teneur de 99 % à 99,5 %, celle de haute pureté présente les avantages exceptionnels suivants :

1. Température réfractaire élevée.

Le temps de fusion de l’oxyde d’aluminium blanc d’une pureté de 99,8 à 99,9 % peut atteindre 10 heures. La poudre d’alumine est entièrement fondue et son développement cristallin est terminé. Le taux de génération d’alumine en phase β est inférieur à 3 %. Par conséquent, la température réfractaire peut atteindre 1850 degrés, bien plus élevée que les 1200 degrés de frittage.

2. Réfractarité sous charge.

La température de départ de la réfractarité sous charge du sable d’alumine fondue est de 1770 degrés. En fait, la dureté du corindon blanc diminue à mesure que la température ambiante augmente. Normalement, la dureté du sable de corindon ordinaire à 1200 degrés diminuera de 70 % par rapport à la température ambiante. L’oxyde d’aluminium fondu blanc de haute pureté a un impact beaucoup plus faible sur la dureté à haute température. Il est bénéfique pour fournir un support aux produits céramiques pendant le frittage.

3. Stabilité thermique.

Sable d’alumine fondue de haute pureté, pur à 99,8 % – 99,9 %, avec une teneur en sodium contrôlée à 0,1 % et une faible teneur en fer et silicium. Cela est très utile pour la stabilité thermique du sable de corindon blanc. Ce type de sable de corindon peut supporter des changements stables pendant le frittage, y compris le refroidissement et le chauffage rapides répétés. En même temps, il peut résister aux dommages et au pelage des matériaux causés par les températures élevées.

4. Excellente résistance aux hautes températures et à la corrosion chimique.

Lors du frittage de céramiques électroniques, l’équipement du four et le matériau céramique lui-même produisent du gaz de four, des substances acides et alcalines et des oxydes. Le sable d’alumine fondue de haute pureté avec un taux de conversion de phase cristalline de plus de 97 % présente une résistance élevée à la corrosion par les substances acides et alcalines.

5. Stabilité du volume.

Le coefficient de dilatation thermique de la poudre d’alumine de haute pureté avec une teneur de 99,8 à 99,9 % est très faible. Ainsi, pendant le processus de frittage de la céramique, le rétrécissement et la dilatation du volume générés sont bien inférieurs à ceux du sable d’alumine sodique moyen. Ceci est crucial pour les céramiques de précision dans les industries de haute précision, car cela peut éviter la déformation causée par le matériau cuit et améliorer la précision dimensionnelle des pièces en céramique.

6. Inertie chimique.

La poudre de pré-couche de corindon blanc pur présente une bonne inertie chimique et ne réagit pas avec les matériaux céramiques. Des niveaux d’impuretés ultra-faibles peuvent également empêcher l’adhérence ou les défauts de réagir avec la céramique.

7. Répartition uniforme de la taille des particules.

La distribution des particules de la poudre WFA de haute pureté est uniforme. La forme est irrégulière et polygonale, ressemblant à une forme sphérique. De plus, les particules deviennent plus rondes et uniformes après le processus de remodelage. Réparties uniformément sur l’outil de cuisson en céramique, la différence de hauteur des particules est très faible. Bénéfique pour le frittage et le formage de la céramique.

La gamme granulométrique de la poudre de corindon blanc F80-F220 est la suivante :

| Grincer | Taille des particules |

| F80 | 150-212 μm |

| F90 | 125-180 μm |

| F100 | 106-105 μm |

| F120 | 90-125 μm |

| F150 | 63-106 μm |

| F180 | 53-90 μm |

| F220 | 45-75 μm |

Sur la base des caractéristiques ci-dessus, la poudre d’oxyde d’aluminium de haute pureté (sable) présente des avantages que les autres corindons blancs n’ont pas pour l’application de céramiques électroniques frittées.